ਐਨੋਡਾਈਜ਼ਿੰਗ ਐਲੂਮੀਨੀਅਮ ਦੇ ਹਿੱਸੇਇੱਕ ਆਮ ਸਤਹ ਇਲਾਜ ਹੈ ਜੋ ਉਹਨਾਂ ਦੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਟਿਕਾਊਤਾ ਅਤੇ ਸੁਹਜ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ।ਸਾਡੇ ਸ਼ੀਟ ਮੈਟਲ ਅਤੇ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਉਤਪਾਦਨ ਅਭਿਆਸ ਵਿੱਚ, ਬਹੁਤ ਸਾਰੇ ਐਲੂਮੀਨੀਅਮ ਦੇ ਹਿੱਸਿਆਂ ਨੂੰ ਐਨੋਡਾਈਜ਼ ਕਰਨ ਦੀ ਲੋੜ ਹੈ, ਦੋਵੇਂਅਲਮੀਨੀਅਮ ਸ਼ੀਟ ਮੈਟਲ ਹਿੱਸੇਅਤੇਐਲੂਮੀਨੀਅਮ ਸੀਐਨਸੀ ਮਸ਼ੀਨ ਵਾਲੇ ਹਿੱਸੇ. ਅਤੇ ਕਈ ਵਾਰ ਗਾਹਕ ਨੂੰ ਬਿਨਾਂ ਕਿਸੇ ਨੁਕਸ ਦੇ ਮੁਕੰਮਲ ਪੁਰਜ਼ਿਆਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਉਹ ਸਪੱਸ਼ਟ ਤੌਰ 'ਤੇ ਦਿਖਾਈ ਦੇਣ ਵਾਲੇ ਸੰਪਰਕ ਬਿੰਦੂਆਂ ਨੂੰ ਸਵੀਕਾਰ ਨਹੀਂ ਕਰ ਸਕਦੇ ਜਿੱਥੇ ਕੋਈ ਐਨੋਡਾਈਜ਼ਿੰਗ ਕੋਟਿੰਗ ਨਹੀਂ ਹੁੰਦੀ।

ਹਾਲਾਂਕਿ, ਦੌਰਾਨਐਲੂਮੀਨੀਅਮ ਐਨੋਡਾਈਜ਼ਿੰਗਪ੍ਰਕਿਰਿਆ, ਸੰਪਰਕ ਬਿੰਦੂ ਜਾਂ ਖੇਤਰ ਜਿੱਥੇ ਹਿੱਸਾ ਲਟਕਣ ਵਾਲੇ ਬਰੈਕਟ ਜਾਂ ਸ਼ੈਲਫ ਦੇ ਸਿੱਧੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਂਦਾ ਹੈ, ਐਨੋਡਾਈਜ਼ਿੰਗ ਘੋਲ ਤੱਕ ਪਹੁੰਚ ਦੀ ਘਾਟ ਕਾਰਨ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਐਨੋਡਾਈਜ਼ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ। ਇਹ ਸੀਮਾ ਐਨੋਡਾਈਜ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਪ੍ਰਕਿਰਤੀ ਅਤੇ ਇੱਕਸਾਰ ਅਤੇ ਇਕਸਾਰ ਐਨੋਡਾਈਜ਼ਡ ਸਤਹ ਫਿਨਿਸ਼ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਹਿੱਸੇ ਅਤੇ ਐਨੋਡਾਈਜ਼ਿੰਗ ਘੋਲ ਵਿਚਕਾਰ ਬਿਨਾਂ ਰੁਕਾਵਟ ਸੰਪਰਕ ਦੀ ਜ਼ਰੂਰਤ ਤੋਂ ਪੈਦਾ ਹੁੰਦੀ ਹੈ।

ਦਐਨੋਡਾਈਜ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆਇਸ ਵਿੱਚ ਐਲੂਮੀਨੀਅਮ ਦੇ ਹਿੱਸਿਆਂ ਨੂੰ ਇਲੈਕਟ੍ਰੋਲਾਈਟ ਘੋਲ ਵਿੱਚ ਡੁਬੋਣਾ ਅਤੇ ਘੋਲ ਵਿੱਚੋਂ ਬਿਜਲੀ ਦਾ ਕਰੰਟ ਲੰਘਾਉਣਾ ਸ਼ਾਮਲ ਹੈ, ਜਿਸ ਨਾਲ ਐਲੂਮੀਨੀਅਮ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਇੱਕ ਆਕਸਾਈਡ ਪਰਤ ਬਣ ਜਾਂਦੀ ਹੈ। ਇਹ ਆਕਸਾਈਡ ਪਰਤ ਵਿਲੱਖਣ ਫਾਇਦੇ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈਐਨੋਡਾਈਜ਼ਡ ਐਲੂਮੀਨੀਅਮ, ਜਿਵੇਂ ਕਿ ਵਧੀ ਹੋਈ ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਬਿਹਤਰ ਟਿਕਾਊਤਾ, ਅਤੇ ਰੰਗਾਂ ਦੇ ਰੰਗ ਨੂੰ ਸਵੀਕਾਰ ਕਰਨ ਦੀ ਯੋਗਤਾ।

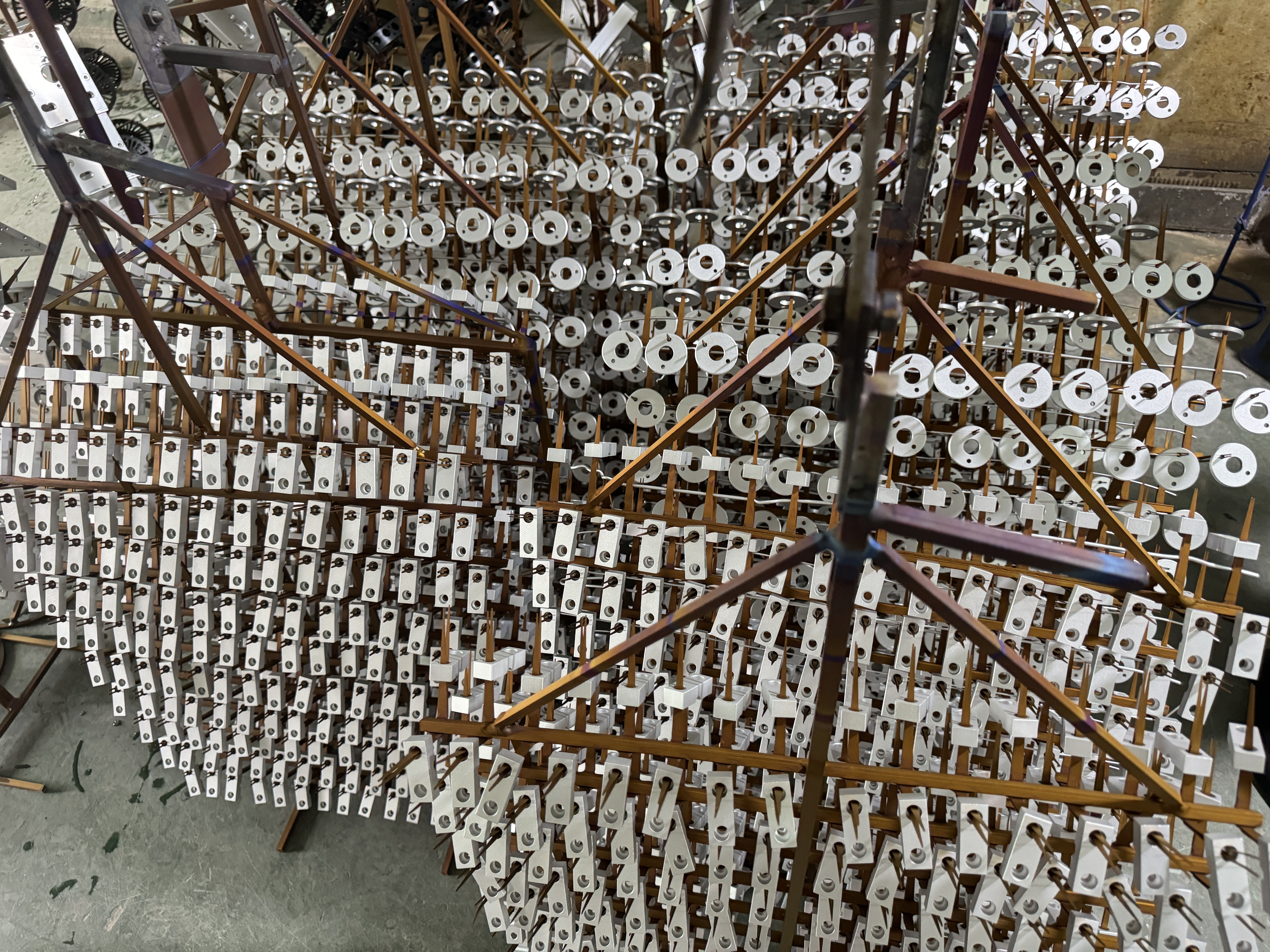

ਹਾਲਾਂਕਿ, ਜਦੋਂ ਹਿੱਸਿਆਂ ਨੂੰ ਹੈਂਗਿੰਗ ਬਰੈਕਟ ਜਾਂ ਰੈਕ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਐਨੋਡਾਈਜ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਸੰਪਰਕ ਬਿੰਦੂ ਜਿੱਥੇ ਹਿੱਸਾ ਬਰੈਕਟ ਦੇ ਸਿੱਧੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਂਦਾ ਹੈ, ਐਨੋਡਾਈਜ਼ਿੰਗ ਘੋਲ ਤੋਂ ਸੁਰੱਖਿਅਤ ਹੁੰਦੇ ਹਨ।. ਇਸ ਲਈ, ਇਹ ਸੰਪਰਕ ਬਿੰਦੂ ਬਾਕੀ ਹਿੱਸੇ ਵਾਂਗ ਐਨੋਡਾਈਜ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚੋਂ ਨਹੀਂ ਗੁਜ਼ਰਦੇ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਐਨੋਡਾਈਜ਼ੇਸ਼ਨ ਤੋਂ ਬਾਅਦ ਲਟਕਣ ਵਾਲੇ ਧੱਬੇ ਜਾਂ ਨਿਸ਼ਾਨ ਬਣ ਜਾਂਦੇ ਹਨ।

ਇਸ ਸਮੱਸਿਆ ਨੂੰ ਹੱਲ ਕਰਨ ਅਤੇ ਸਸਪੈਂਸ਼ਨ ਪੁਆਇੰਟਾਂ ਦੀ ਦਿੱਖ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਨ ਲਈ, ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟਾਂ ਦੇ ਡਿਜ਼ਾਈਨ ਅਤੇ ਪਲੇਸਮੈਂਟ ਦੇ ਨਾਲ-ਨਾਲ ਐਨੋਡਾਈਜ਼ਿੰਗ ਤੋਂ ਬਾਅਦ ਫਿਨਿਸ਼ਿੰਗ ਤਕਨੀਕਾਂ 'ਤੇ ਧਿਆਨ ਨਾਲ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।ਘੱਟੋ-ਘੱਟ ਸਤਹ ਖੇਤਰ ਅਤੇ ਰਣਨੀਤਕ ਪਲੇਸਮੈਂਟ ਵਾਲੇ ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟਾਂ ਦੀ ਚੋਣ ਕਰਨ ਨਾਲ ਐਨੋਡਾਈਜ਼ਡ ਹਿੱਸੇ ਦੀ ਅੰਤਿਮ ਦਿੱਖ 'ਤੇ ਸੰਪਰਕ ਬਿੰਦੂਆਂ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਮਿਲ ਸਕਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਲਟਕਣ ਵਾਲੇ ਬਿੰਦੂਆਂ ਦੀ ਦਿੱਖ ਨੂੰ ਘਟਾਉਣ ਅਤੇ ਵਧੇਰੇ ਇਕਸਾਰ ਐਨੋਡਾਈਜ਼ਡ ਸਤਹ ਫਿਨਿਸ਼ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਐਨੋਡਾਈਜ਼ੇਸ਼ਨ ਤੋਂ ਬਾਅਦ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਜਿਵੇਂ ਕਿ ਹਲਕੇ ਸੈਂਡਿੰਗ, ਪਾਲਿਸ਼ਿੰਗ, ਜਾਂ ਸਥਾਨਕ ਐਨੋਡਾਈਜ਼ਿੰਗ ਸੋਧਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਐਨੋਡਾਈਜ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਸੰਪਰਕ ਬਿੰਦੂਆਂ ਨੂੰ ਐਨੋਡਾਈਜ਼ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ, ਇਸਦਾ ਕਾਰਨ ਹੈਂਗਿੰਗ ਬਰੈਕਟ ਜਾਂ ਸ਼ੈਲਫ ਕਾਰਨ ਹੋਣ ਵਾਲੀ ਭੌਤਿਕ ਰੁਕਾਵਟ ਹੈ। ਸੋਚ-ਸਮਝ ਕੇ ਡਿਜ਼ਾਈਨ ਅਤੇ ਫਿਨਿਸ਼ਿੰਗ ਰਣਨੀਤੀਆਂ ਨੂੰ ਲਾਗੂ ਕਰਕੇ, ਨਿਰਮਾਤਾ ਐਨੋਡਾਈਜ਼ਡ ਐਲੂਮੀਨੀਅਮ ਹਿੱਸਿਆਂ ਦੀ ਸਮੁੱਚੀ ਗੁਣਵੱਤਾ ਅਤੇ ਦਿੱਖ 'ਤੇ ਸੰਪਰਕ ਬਿੰਦੂਆਂ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਘੱਟ ਕਰ ਸਕਦੇ ਹਨ।

ਇਸ ਲੇਖ ਦਾ ਉਦੇਸ਼ ਐਨੋਡਾਈਜ਼ਡ ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟਾਂ ਦੀ ਚੋਣ, ਲਟਕਣ ਵਾਲੇ ਬਿੰਦੂਆਂ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਨ ਦੀਆਂ ਰਣਨੀਤੀਆਂ, ਅਤੇ ਇੱਕ ਸੰਪੂਰਨ ਐਨੋਡਾਈਜ਼ਡ ਸਤਹ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਤਕਨੀਕਾਂ ਦੀ ਪੜਚੋਲ ਕਰਨਾ ਹੈ।

ਸਹੀ ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟ ਚੁਣੋ:

ਐਨੋਡਾਈਜ਼ਡ ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਹੇਠ ਲਿਖੇ ਕਾਰਕਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ:

1. ਸਮੱਗਰੀ ਅਨੁਕੂਲਤਾ: ਯਕੀਨੀ ਬਣਾਓ ਕਿ ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟ ਅਜਿਹੀ ਸਮੱਗਰੀ ਤੋਂ ਬਣਿਆ ਹੈ ਜੋ ਐਨੋਡਾਈਜ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਅਨੁਕੂਲ ਹੈ, ਜਿਵੇਂ ਕਿ ਟਾਈਟੇਨੀਅਮ ਜਾਂ ਐਲੂਮੀਨੀਅਮ। ਇਹ ਕਿਸੇ ਵੀ ਪ੍ਰਤੀਕੂਲ ਪ੍ਰਤੀਕ੍ਰਿਆਵਾਂ ਨੂੰ ਰੋਕਦਾ ਹੈ ਜੋ ਐਨੋਡਾਈਜ਼ਡ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀਆਂ ਹਨ।

2. ਡਿਜ਼ਾਈਨ ਅਤੇ ਜਿਓਮੈਟਰੀ:ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟ ਦਾ ਡਿਜ਼ਾਈਨ ਇਸ ਤਰ੍ਹਾਂ ਚੁਣਿਆ ਗਿਆ ਹੈ ਕਿ ਹਿੱਸੇ ਦੇ ਸੰਪਰਕ ਬਿੰਦੂਆਂ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕੀਤਾ ਜਾਵੇ ਤਾਂ ਜੋ ਦਿਖਾਈ ਦੇਣ ਵਾਲੇ ਨਿਸ਼ਾਨ ਛੱਡਣ ਦੇ ਜੋਖਮ ਨੂੰ ਘੱਟ ਕੀਤਾ ਜਾ ਸਕੇ। ਹਿੱਸੇ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਣ ਲਈ ਨਿਰਵਿਘਨ, ਗੋਲ ਕਿਨਾਰਿਆਂ ਅਤੇ ਘੱਟੋ-ਘੱਟ ਸਤ੍ਹਾ ਖੇਤਰ ਵਾਲੇ ਬਰੈਕਟਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨ 'ਤੇ ਵਿਚਾਰ ਕਰੋ।

3. ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ:ਐਨੋਡਾਈਜ਼ਿੰਗ ਵਿੱਚ ਉੱਚ ਤਾਪਮਾਨ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ, ਇਸ ਲਈ ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟ ਨੂੰ ਬਿਨਾਂ ਕਿਸੇ ਵਾਰਪਿੰਗ ਜਾਂ ਵਿਗੜਨ ਦੇ ਗਰਮੀ ਦਾ ਸਾਹਮਣਾ ਕਰਨ ਦੇ ਯੋਗ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

ਲਟਕਣ ਵਾਲੇ ਸਥਾਨਾਂ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰੋ:

ਐਨੋਡਾਈਜ਼ਡ ਐਲੂਮੀਨੀਅਮ ਦੇ ਹਿੱਸਿਆਂ 'ਤੇ ਲਟਕਣ ਵਾਲੇ ਧੱਬਿਆਂ ਦੀ ਮੌਜੂਦਗੀ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਨ ਲਈ, ਹੇਠ ਲਿਖੀਆਂ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ:

1. ਰਣਨੀਤਕ ਪਲੇਸਮੈਂਟ: ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਹਿੱਸੇ 'ਤੇ ਰੱਖੋ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਪੈਦਾ ਹੋਏ ਕੋਈ ਵੀ ਨਿਸ਼ਾਨ ਅਦਿੱਖ ਖੇਤਰਾਂ ਵਿੱਚ ਹਨ ਜਾਂ ਬਾਅਦ ਦੀਆਂ ਅਸੈਂਬਲੀ ਜਾਂ ਫਿਨਿਸ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੌਰਾਨ ਆਸਾਨੀ ਨਾਲ ਲੁਕਾਏ ਜਾ ਸਕਦੇ ਹਨ। ਅਤੇ ਪੁਰਜ਼ਿਆਂ ਦੀ ਸਤ੍ਹਾ ਦੀ ਰੱਖਿਆ ਲਈ ਪੁਰਜ਼ਿਆਂ ਨੂੰ ਬਰੈਕਟਾਂ ਤੋਂ ਉਤਾਰਦੇ ਸਮੇਂ ਵੀ ਸਾਵਧਾਨ ਰਹਿਣ ਦੀ ਲੋੜ ਹੈ।

2. ਮਾਸਕਿੰਗ: ਨਾਜ਼ੁਕ ਸਤਹਾਂ ਜਾਂ ਖੇਤਰਾਂ ਨੂੰ ਢੱਕਣ ਜਾਂ ਸੁਰੱਖਿਅਤ ਕਰਨ ਲਈ ਮਾਸਕਿੰਗ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰੋ ਜਿੱਥੇ ਲਟਕਣ ਵਾਲੇ ਬਿੰਦੂ ਹੋ ਸਕਦੇ ਹਨ। ਇਸ ਵਿੱਚ ਖਾਸ ਖੇਤਰਾਂ ਨੂੰ ਸਸਪੈਂਸ਼ਨ ਬਰੈਕਟ ਦੇ ਸੰਪਰਕ ਤੋਂ ਬਚਾਉਣ ਲਈ ਵਿਸ਼ੇਸ਼ ਟੇਪਾਂ, ਪਲੱਗਾਂ ਜਾਂ ਕੋਟਿੰਗਾਂ ਦੀ ਵਰਤੋਂ ਸ਼ਾਮਲ ਹੋ ਸਕਦੀ ਹੈ।

3. ਸਤ੍ਹਾ ਦੀ ਤਿਆਰੀ: ਐਨੋਡਾਈਜ਼ਿੰਗ ਤੋਂ ਪਹਿਲਾਂ, ਹਿੱਸੇ ਦੇ ਸਮੁੱਚੇ ਰੂਪ ਵਿੱਚ ਬਾਕੀ ਬਚੇ ਲਟਕਣ ਵਾਲੇ ਬਿੰਦੂਆਂ ਨੂੰ ਲੁਕਾਉਣ ਜਾਂ ਮਿਲਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਨ ਲਈ ਸਤ੍ਹਾ ਇਲਾਜ ਜਾਂ ਸਤ੍ਹਾ ਇਲਾਜ ਲਾਗੂ ਕਰਨ 'ਤੇ ਵਿਚਾਰ ਕਰੋ।

ਇੱਕ ਸੰਪੂਰਨ ਐਨੋਡਾਈਜ਼ਡ ਫਿਨਿਸ਼ ਯਕੀਨੀ ਬਣਾਓ:

ਐਨੋਡਾਈਜ਼ਿੰਗ ਤੋਂ ਬਾਅਦ, ਹਿੱਸੇ ਦਾ ਮੁਆਇਨਾ ਕਿਸੇ ਵੀ ਬਾਕੀ ਰਹਿੰਦੇ ਸਸਪੈਂਸ਼ਨ ਪੁਆਇੰਟਾਂ ਲਈ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਲੋੜ ਅਨੁਸਾਰ ਸੁਧਾਰਾਤਮਕ ਕਾਰਵਾਈ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ। ਇਸ ਵਿੱਚ ਕਿਸੇ ਵੀ ਕਮੀਆਂ ਦੀ ਦਿੱਖ ਨੂੰ ਖਤਮ ਕਰਨ ਜਾਂ ਘੱਟ ਕਰਨ ਲਈ ਪੋਸਟ-ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨੀਕਾਂ ਜਿਵੇਂ ਕਿ ਹਲਕਾ ਸੈਂਡਿੰਗ, ਪਾਲਿਸ਼ਿੰਗ ਜਾਂ ਸਥਾਨਕ ਐਨੋਡਾਈਜ਼ਿੰਗ ਸੋਧਾਂ ਸ਼ਾਮਲ ਹੋ ਸਕਦੀਆਂ ਹਨ।

ਸੰਖੇਪ ਵਿੱਚ, ਸਥਿਰ ਬਰੈਕਟਾਂ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਹਿੱਸਿਆਂ 'ਤੇ ਇੱਕ ਸਹਿਜ ਐਨੋਡਾਈਜ਼ਡ ਫਿਨਿਸ਼ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਬਰੈਕਟ ਚੋਣ, ਰਣਨੀਤਕ ਪਲੇਸਮੈਂਟ, ਅਤੇ ਪੋਸਟ-ਐਨੋਡਾਈਜ਼ੇਸ਼ਨ ਨਿਰੀਖਣ ਅਤੇ ਰਿਫਿਨਿਸ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ 'ਤੇ ਧਿਆਨ ਨਾਲ ਵਿਚਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਹਨਾਂ ਅਭਿਆਸਾਂ ਨੂੰ ਲਾਗੂ ਕਰਕੇ, ਨਿਰਮਾਤਾ ਲਟਕਣ ਵਾਲੇ ਬਿੰਦੂਆਂ ਦੀ ਮੌਜੂਦਗੀ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰ ਸਕਦੇ ਹਨ ਅਤੇ ਇਹ ਯਕੀਨੀ ਬਣਾ ਸਕਦੇ ਹਨ ਕਿ ਐਨੋਡਾਈਜ਼ਡ ਹਿੱਸੇ ਉੱਚਤਮ ਗੁਣਵੱਤਾ ਅਤੇ ਸੁਹਜ ਦੇ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ।

ਪੋਸਟ ਸਮਾਂ: ਮਈ-20-2024